Сторінка

3

Лінія може працювати в ручному й в автоматичному режимах.

Технічна характеристика лінії механічного різання листового прокату завтовшки 1.0-6.3 мм

|

Довжина листа, мм |

1 000-3 000 |

|

Ширина листа, мм |

500-1 800 |

|

Ширина смуг що нарізаються, мм |

20-1 000 |

|

Продуктивність лінії, м/с |

8.4 - 11.0 |

| Габарити лінії, мм: | |

|

довжина |

27000 |

|

ширина |

6 400 |

|

висота |

3 000 |

|

Вага, кН |

750 |

Потокова лінія У 824 складання та зварювання корпусів електродвигунів

Для потокового складання і дугового зварювання здвоєних корпусів електродвигунів серії 4АН призначена лінія В824, зображена на рис. 4.

Лінія складається з наступних основних ділянок: позиції зварювання елементів, позиції зварювання корпуса, ділянки механізованого зварювання.

Позиції зварювання зв'язані між собою конвеєром і обладнані кантувачами і пневмопідйомниками. Заготівлі для зварювання корпусів електродвигунів знаходяться в пакетах під стрілою автоматичного навантажувача в районі візка-кондуктора.

Автоматичний навантажувач ребер захватами піднімає і переміщає заготівлі ребер на опори візка-кондуктора. Обичайки з пакетів вручну укладаються на ребро, що лежить на візку-кондукторі, потім візок-кондуктор переміщає зібраний виріб на позицію першого поста зварювання.

Рис. 4. Лінія В284 для складання і дугового зварювання

корпусів електродвигунів.

1 – перекладувач; 2 – зварювальна установка; 3 – підйомник;

4, 7, 9 – кантувачі;5 – підйомно-опускний стіл; 6, 8, 10 – конвейєри;

11 – візок; 12 – автонавантажувач; 13 – установка зварювальна;

14, 16, 17, 18 – шафи керування; 15 – візок; 19 – пульт керування.

Підйомник знімає виріб і підводить його до механізмів орієнтації і затиску установки для зварювання елементів корпуса електродвигуна. Під час зварювання виріб-заготівля знаходиться на опорах пневмопідйомника.

Одночасно другий автонавантажувач укладає ребро-стійку на ланцюги транспортера (у позиції вивантаження транспортера).

Перекладувач з ручним керуванням перекладає це ребро на опори підйомника другого поста зварювання. Ця операція виконується один раз для кожного корпуса електродвигуна.

Після закінчення зварювання на першому посту включається підйомник і опускає зварений елемент на ланцюги транспортера, за допомогою якого елемент переміщається в позицію вивантаження. Перекладувач з ручним керуванням знімає зварений виріб і перекладає його на другий пост зварювання, де відбувається остаточна фіксація, орієнтація і зварювання виробу з ребром.

Після закінчення зварювання підйомник опускає зварений виріб, а перекладувач з ручним керуванням знімає з транспортера, перекантовує й укладає на ребро звареної секції черговий елемент, що пройшов всі описані операції.

Процеси зварювання і транспортування виробу повторюються після чого підйомник опускає готовий виріб на транспортний візок, що перевозить зварений корпус для передачі на подальші операції – на ділянку механізованого зварювання.

Потокова механізована лінія виготовлення прямошовних труб.

Лінія призначена для виготовлення прямошовних труб діаметром 529 - 820 мм, довжиною до 12 м із товщиною стінки 6 - 12 мм. Технологічна схема виробництва труб показана на рис. 5. Лінія складається з чотирьох ділянок: заготівлі і формування листа, зварювання зовнішніх швів, зварювання внутрішніх швів, контролю якості й оздоблення труб.

На ділянці заготівлі і формування листа здійснюються правка листа на листоправильних вальцях, стругання крайок на кромкостругальному верстаті, підгинання крайок на валковому стані, попереднє й остаточне формування заготівлі на пресах. Передача заготівлі в процесі виготовлення виконується за допомогою приводних рольгангів.

Сформована заготівля труби за допомогою пересувних рольгангів надходить на ділянку зварювання зовнішніх швів, що складається з декількох паралельно розташованих автозварювальних станів.

Складання і зварювання зовнішнього шва робиться одночасно на безупинному валковому стані, що у процесі зварювання обтискає трубу, щільно притискає крайки, що зварюються, одну до іншої і переміщує трубу зі зварювальною швидкістю. Зварювальний апарат при цьому залишається нерухомим. Прихвачування крайок перед зварюванням не потрібно. Зварювання виконується трьохдуговим зварювальним апаратом типу А-688 на мідній ковзній підкладці - башмаку.

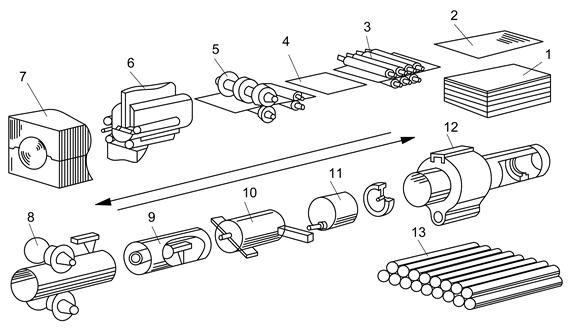

Рис. 5. Схема виробництва труб з листа.

1 – складування листів; 2 – подавання листа у виробництво; 3 – правка листа; 4 – стругання крайок листа; 5 – підгинання крайок;

Інші реферати на тему «Технічні науки»:

Складові і процеси природних екосистем

Охорона праці та техніка безпеки при ремонті та обслуговуванні автомобілів. Основні небезпечні та шкідливі фактори при ремонті та обслуговуванні автомобілів

Потоково-механізовані і автоматичні складально-зварювальні лінії

Розробка модельної конструкції з виготовлення сукні вечірньої

Стіл однотумбовий щитової конструкції