Сторінка

3

На схемі їх не проведено, так як вони безпосередньо відносяться до блоку керуючих пристроїв “КП”.

На схемі їх не проведено, так як вони безпосередньо відносяться до блоку керуючих пристроїв “КП”.

З погляду на структурну схему автоматизації можна зробити висновок, що сам процес виробництва після автоматизації не є складним і буде виконуватись через керуючі пристрої, тобто автоматичні блоки управління, які складаються з (електричних реле зв’язаних безпосередньо з датчиками).

2.2. Розробка схем автоматизації лінії розкрою плити.

2.2. Розробка схем автоматизації лінії розкрою плити.

Технологічні схеми, це такі схеми, які характеризують принцип виконання даної технологічної операції.

В даному проекті автоматизації я розроблятиму технологічну схему загрузки плит в форматно – розділюючий верстат за допомогою магазинного пристрою ПА-5.

Загрузочний пристрій складається з двух секцій: приймаючої і загрузочний. Приймаюча секція має нерухому платформу з привідними роликами, які приводяться в рух електродвигуном ЕД, приєднаним через редуктор. Загрузочна секція складається підйомною платформою з роликами. Платформа рухається за допомогою гідроциліндра ГЦ і системи важелів. Щити загружаються в станок штовхачем пневмо-циліндра ПЦ. Рухом загрузочного пристрою ПА-5 керують кінцеві вимикачі КВ.

На початку роботи платформа загрузочної секції находиться в нижньому положенні і при цьому зубчасте колесо приводу ролеків знаходиться в щепленні з таким же колесом платформи приймаючої секції. При включенні приводу через електро двигун ЕД, пакет плит переходить з приймаючої секції на загрузочну секцію платформи.

В кінці руху пакет нажме на кінцевий вимикач КВ4 і виключить привід. Одночасно включиться електромагніт ЕМ2 реверсивного золотника ГР, подающого масло в нижню порожнину гідроциліндра ГЦ, що викличе підйом платформи.

Платформа підійматиметься до тих пір, поки верхня плита ненажме кінцевого вимикача КВ2, відключающого електромагніт ЕМ2. Золотник ГР повернеться в середнє положення і підйом платформи закінчиться. Одночасно включиться електромагніт ЕМ3 повітрярозприділювача ПР, який подає стиснуте повітря в поршневу порожнину пневмоциліндра ПЦ. Починається загрузка верхнього щита в верстат. В кінці робочого ходу штовхач пневмоцеліндра нажме на кінцевий вимикач КВ3, які розірве ланцюг живлення електромагніта ЕМ3, в зв’язку з цим шток пневмоцеліндра ПЦ реверсує. Коли кінець плити мине кінцевий вимикач КВ1, послідній, вивільнившись, включить електромагніт ЕМ2 гідрозолотника ГР, і платформа знову почне підніматися поки ненажме верхній щит виключателя КВ2, після цього цикл загрузки верстата повториться.

|

Після загрузки в верстат послідньої плити вивільняється виключатель КВ4, який включить електромагніт ЕМ1 гідрозолотника ГР, подающого малсо в штокову порожнину гідроциліндра ГЦ, платформа почне опускатися. В кінці опускання платформи спрацює кінцевий вимикач КВ5, виключающий електромагніт ЕМ1 включає електродвигун ЕД роликових транспортерів платформ. Це дозволить перемістити пакет плит, установлених на приймаючу секцію, в загрузочну секцію і продовжувати роботу на верстаті.

Час розгрузки платформи становить 10-20хв. Даний автоживлювач ПА-5 розрахований на плити і щити довжиною від 500 до 2000мм шириною від 400до 800мм, товщиною від 10 до 40мм.

|

2.3. Підбір стандартного обладнання.

2.3. Підбір стандартного обладнання.

Підбір стандартного обладнання залежить від системи , яку автоматизують, в даному випадку автоматизується загрузка плити ДСП в форматний верстат.

Першим підбираю тип кінцевих вимикачів КВ

Нажимний кінцевий вимикач ВК-100

Нажимний кінцевий вимикач ВК-100

Рис. 2.2

Чутливий елемент давача – нажимний шток 1 при переміщенні діє на рухливий стержень 2 з контактним містком 5. Він може затикати верхню пару 4 нерухомих контактів, коли шток 1 ненатиснутий, або нижню 7 при нажимі штока. Для повернення штока в початкове положення є пружина 3. Всі деталі вимикача розміщені в корпусі 6, для заземлення якого є болт 8.

Вибір електромагнітів складається з вибору довжину ходу робочих органів виконавчих механізмів. Електромагніти є змінного і постійного струмів. В залежності від величини найбільшого ходу якоря вони поділяються на короткоходові і довгоходові.

Вибір електромагнітів складається з вибору довжину ходу робочих органів виконавчих механізмів. Електромагніти є змінного і постійного струмів. В залежності від величини найбільшого ходу якоря вони поділяються на короткоходові і довгоходові.

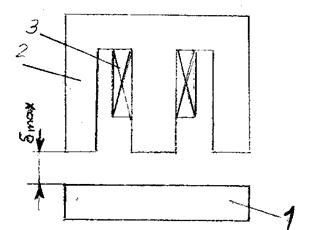

Форма магнітопроводу короткоходового електромагніту часто виконується по такій схемі:

Форма магнітопроводу короткоходового електромагніту часто виконується по такій схемі:

Рис.2.3

Найбільший хід бмаx якоря 1 до дотику з ярмом 2 після подачі напруги в котушку 3 становить 2-5мм.

Якщо довжина ходу робочого органу ВМ велика використовують довго ходові електромагніти. В них найбільший хід бмаx якоря становить 150мм існують такі типи довго ходових електромагнітів постійного струму КМП і ВМ.

Конструкції гідроциліндрів різноманітні. В більшості випадків циліндри 4 виготовляють з стальних безшовних треб діаметром від 40 до 150мм. Бокові щити 3,6 (корпуса) чавунні. Канали для подачі масла розміщені в верхній частині, що найбільш вигідно для виходу повітря. Поршні 5 використовують чугунні, з шкіряними манжетами, рідше з пружинними кільцями. Манжети можуть бути також виготовлені з вулканізованої маслостійкої резини або з пластмаси. Щити циліндрів стягують шпильками 7. Щоб небуло швидкого витягування використовують замість шпильок болти 7, або короткі шпильки, закручені в кільця циліндра. Уплотніння штока виконують у вигляді сальників 2 з пробко – азбестової, шкіряної, або металевої(свинцевої набивки).

Конструкції гідроциліндрів різноманітні. В більшості випадків циліндри 4 виготовляють з стальних безшовних треб діаметром від 40 до 150мм. Бокові щити 3,6 (корпуса) чавунні. Канали для подачі масла розміщені в верхній частині, що найбільш вигідно для виходу повітря. Поршні 5 використовують чугунні, з шкіряними манжетами, рідше з пружинними кільцями. Манжети можуть бути також виготовлені з вулканізованої маслостійкої резини або з пластмаси. Щити циліндрів стягують шпильками 7. Щоб небуло швидкого витягування використовують замість шпильок болти 7, або короткі шпильки, закручені в кільця циліндра. Уплотніння штока виконують у вигляді сальників 2 з пробко – азбестової, шкіряної, або металевої(свинцевої набивки).