Сторінка

2

3. Прямолінійний шов довжиною 120 мм. при зварюванні ребра з циліндром діаметром 200 мм. Шов нестандартний. Кількість швів – 8.

Приймаючи до уваги незначну довжину зварних швів, як спосіб зварювання вибираємо механізоване зварювання у вуглекислому газі. Проводимо вибір напівавтомата для зварювання.

Складені на прихватках вироби доставляються на робоче місце цеховим транспортом у спеціальній тарі. Разом з тим, необхідна доставка виробу з тари до планшайби універсального обертача, а також переміщення вже звареного виробу в тару готової продукції. Тому обираємо консольно-обертовий кран (рис.2.).

Рис. 2. Кран консольно-обертовий.

Для збільшення зони обслуговування і зручності доступу до виробу зварювальний напівавтомат закріпимо на спеціальній консольній підвісці, (рис. 5.3.) що встановлюється на консольно-обертовому крані.

Рис.3. Підвіска зварювального напівавтомата

Підвіска являє собою консоль у виді «ламкої» стріли з механізмом підйому.

Передбачаємо спосіб подачі захисного газу – централізовано або з балона. Зупинимося на використанні балонів із захисним газом. Отже, необхідно застосовувати спеціальні стійки для кріплення балонів (рис. 4.).

Рис. 4. Стійка для закріплення балонів із захисним газом

У процесі зварювання виріб необхідно обертати зі швидкістю зварювання при виконанні кільцевого шва, а також повертати в просторі для зручного розташування виробу при зварюванні прямолінійних швів у процесі приварки ребер. При цьому варто врахувати, що для забезпечення найкращих умов для формування звареного шва, зварювання рекомендується виконувати в положення «у човник». Таким чином, потрібно забезпечити різні кути нахилу виробу стосовно горизонту. Цим вимогам відповідає універсальний обертач. Для кріплення виробу до планшайби універсального обертача використовуємо затискний пристрій, розглянутий раніше (рис. 5, б).

Рис.5. Універсальний обертач

Виходячи з викладеного, компонування комплексно-механізованого робочого місця виконуємо за допомогою наступного устаткування (тип устаткування визначається для конкретних умов, таких, як вага виробу, режими зварювання і т.п.):

1. Кран консольно-обертовий;

2. Підвіска напівавтомата;

3. Напівавтомат зварювальний;

4. Обертач універсальний з кріпильним пристроєм на планшайбі;

5. Стійка для балонів із захисним газом;

6. Тара для складування заготівель і готової продукції.

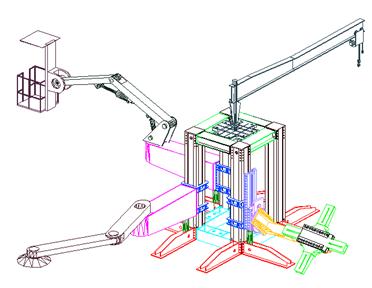

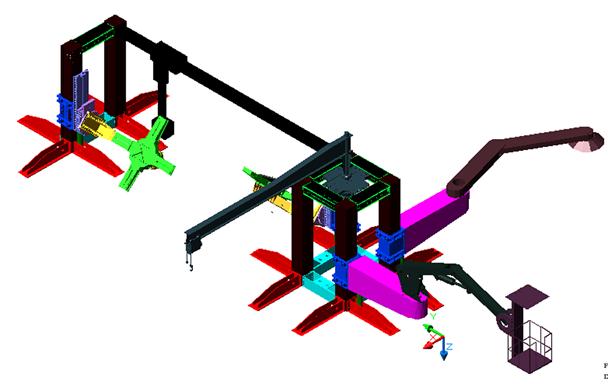

Для підвищення продуктивності виготовлення конструкцій передбачимо наявність двох універсальних обертачів. У той час, коли на одному обертачі буде виконуватися зварювання, на іншому будуть виконуватися роботи з встановлення і закріплення чергового виробу. Загальний вид комплексно-механізованого робочого місця, скомпонованого з урахуванням викладених умов представлений на рис. 6.

Рис. 6. Загальний вигляд і план комплексно-механізованого робочого місця.

1- кран консольно-поворотний; 2 - підвіска напівавтомата;

3 - напівавтомат зварювальний; 4 – стійка з балонами з захисним газом;

5 -універсальні обертачі; 6 - тара для складування.

Аналогічне компонування робочого місця може бути виконане з типових елементів і уніфікованих вузлів устаткування.

|

|

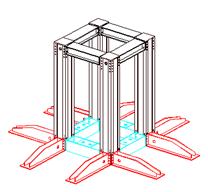

Етап 1. Із уніфікованих елементів (опор, стійок, з’єднувальних поперечних балок) формується каркас. |

|

|

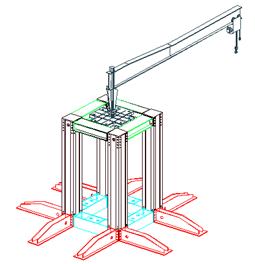

Етап 2. На верхній платформі встановлюється консольно-обертовий кран. |

|

|

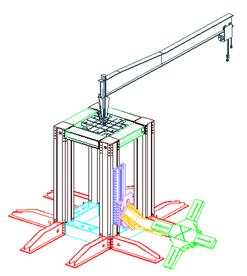

Етап 3. Монтується механізм підйому, нахилу та обертання планшайби. Фактично монтується універсальний обертач. |

|

|

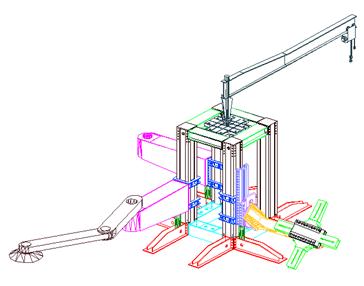

Етап 4. Монтуються механізми підйому вакуумного подавача і кабіни зварювальника. |

|

|

Етап 5. Монтується механізм приводу переміщенням кабіни зварювальника і сама кабіна. |

Рис. 7. Варіант компонування КМРМ з уніфікованих елементів.

Таким чином, формується комплексно-механізоване робоче місце (КМРМ), яке оснащено всім необхідним обладнанням. В разі потреби, таке КМРМ може бути дедалі розвинуто, тобто змонтовані напрямні для пересування зварювального напівавтомату, встановлені додаткові стійки і встановлено другий універсальний обертач і т.ін. (рис. 8.).

Рис. 8. Комплексно-механізоване робоче місце з добудованими додатковими пристроями.

При компонуванні робочих місць для автоматичного зварювання підходи зберігаються ті ж самі. Однак варто враховувати, що установки для автоматичного зварювання, як правило, більш спеціалізовані і призначені для зварювання вузької номенклатури зварних швів.

Розглянемо варіанти компонування установок для автоматичного зварювання. Для початку розглянемо компонування установок для зварювання прямолінійних стикових швів на підкладках і флюсових подушках.

Зварювання прямолінійних стикових швів на підкладках і флюсових подушках

Установки (рідше верстати) цього типу зазвичай застосовують для зварювання стикових швів листових конструкцій: полотнищ, труб, резервуарів. До складу установки звичайно входять стенд із флюсовою подушкою або металевою підкладкою і зварювальний автомат самохідного типу, що переміщається по напрямних, закріпленим на стенді, або автомат підвісного типу, закріплений на висувній штанзі колони, установлюваної поруч зі стендом.

На рис. 9. приведені типові компонувальні схеми, до яких може бути зведена більшість застосовуваних у даний час компонувань установок цього типу.