Сторінка

1

| Список скорочень АСНД - автоматизована система наукових досліджень АСТПВ – автоматизована система технологічної підготовки виробництва АС - автоматизований склад АТМ - автономний транспортний модуль АТСС - автоматизована транспортно-складська система ГАВ - гнучке автоматизоване виробництво ГВМ - гнучкий виробничий модуль ГВС - гнучка виробнича система Д/У - деталеустановка КВМ - контрольно-вимірювальний модуль ПП - підйомний пристрій Р/А - робот-автооператор ТО - технологічне обладнання ТС - транспортна система ЧПК - числове програмне керування СУ - система управління КЯ - контроль якості ПЗВ - пристрій завантаження / вигрузки ТНП - транспортно-накопичувальний пристрій ГРВ - гнучке роботизоване виробництво МІЗ - модуль інструментального забезпечення МКП - модуль контролю продукції ММТ - модуль між операційного транспортування | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк |

№ докум. |

Підпис |

Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Вступ Інтегрована виробнича система реалізує комплексно-автоматизоване (автоматичне) групове багато номенклатурне виробництво, що оперативно переналагоджується в певному параметричному діапазоні продукції. При цьому робота всіх функціональних елементів (автоматизованих систем) синхронізується багаторівневою САК. Таким чином, інтегрована виробнича система реалізує функції ГАВ. Під ГВС розуміють сукупність у різних поєднаннях обладнання з ЧПК, РТК, ГВМ, окремих одиниць технологічного обладнання та систем забезпечення їх функціонування в автоматичному режимі протягом заданого інтервалу часу, що мають властивість автоматизованого переналагодження при виробництві виробів довільної номенклатури в установлених межах значень їхніх характеристик. Інакше кажучи, ГВС – це виробнича система, яка працює за безлюдною (автоматичною) безвідходною технологією й дає змогу відмовитись від технічної та супровідної документації заміною останньої інформацією, що передається локальною мережею зв’язку чи зосереджується на машинних носіях. У ГВС здійснюється безпосереднє перетворення початкового матеріалу у кінцевий продукт або напівфабрикат. Загальноприйнятої методики проектування гнучких інтегрованих систем не має, тому що не існує точних методів, які дозволяють чітко розв’язувати задачі синтезу складних систем. Через це на практиці використовують різні неформальні прийоми, які зводяться до перебору варіантів чи синтезу через аналіз. Значної уваги потребують питання структуроутворювання ГВС, особливо на етапах їх структурно-компоновочного синтезу. Тут необхідна типізація елементної бази ГВС на рівні функціональних модулів – обробки, складання, транспортування та складування об’єктів виробництва, контролю їхньої якості та атестації готової продукції, що, зрештою, дасть змогу підвищити рівень об’єктивності прийняття рішень при проектуванні складних виробничих систем. Метод, який ми використовуємо, полягає в тому, що при наявності результатів попередніх етапів технологічної підготовки виробництва, проектувальник визначає первинний варіант системи з урахуванням обмежень площі виробничого приміщення, визначає компоновку обладнання і структуру | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ЗІК91.350000.000 ПЗ |

Арк | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк |

№ докум. |

Підпис |

Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

транспортної мережі, при цьому повинна забезпечуватись мінімальна середня відстань між елементами обладнання. Також, використовуючи відомі аналітичні залежності, виконується розрахунок кількісних характеристик АТСС. Переважно, первинний варіант системи не є оптимальним. Тобто, отримані при аналізі даного варіанту характеристики системи істотно відрізняються від бажаних показників. Тоді розробляється другий варіант системи з урахуванням попередніх даних, потім він також аналізується і т.д. Таким чином, задачі вибору компоновки ГВС, визначення характеристик автоматизованих транспортно-складських систем і організації транспортно-складських робіт, треба розглядати як єдиний комплекс взаємопов’язаних заходів направлених на розв’язок завдання оптимізації матеріальних потоків, що забезпечує високий рівень виробничої здатності ГВС. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1. Аналіз вихідної групи об’єктів та побудова структурно-технологічної схеми ГВС Вибір структури є важливим етапом при створені ГВС, який забезпечує відповідність технологічного обладнання виконанню поставленого виробничого завдання. Доцільний рівень розвиненості структури ГВС визначається на основі аналізу технологічних факторів: номенклатури деталей (складальних з’єднань ), часу виготовлення, маршруту виготовлення та ін. Тобто, з одного боку є безліч технологічних процесів, які повинні реалізуватися спроектованою ГВС, з іншого – множина елементів ГВС з їх конкретними характеристиками. Вибір способу класифікації визначається задачею, яку з його допомогою необхідно розв’язати. У даній ситуації, це є опис об’єктів виробництва обмеженим складом прикмет, який повинен дозволити виконати розбиття множини об’єктів на групи, причому для груп більшість об’єктів має бути технологічно однаковою при певній технологічній операції. Існують такі основні напрямки розробки технологічних процесів: § розробка індивідуальних ТП; § розробка групових ТП; § розробка типових ТП. У даному випадку буде використовуватися розробка групових ТП, тобто будуть класифікуватись види робіт (операцій), які проводяться з даним об’єктом. Класифікація поступово уточнюється, поки не одержиться група об’єктів, для якої більшість об’єктів будуть технологічно одинакові при певній операції. Основним методом отримання груп є об’єднання деталей декількох груп, які мають одну й ту саму деталеоперацію ТП. В цьому випадку на окремих операціях виготовляються деталі декількох груп. Вихідні дані наведені в таблиці 1.1. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблиця 1.1. Вихідні дані

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.1. Розбиття вихідної множини на групи Вихідні дані: Задані 7 об’єктів (комплексних деталей), кожен з яких заданий набором параметрів (процесом). Комплексна деталь – деталь, яка включає в себе всі операції, які виконуються над заданим набором деталей. 1) Т2 С2 Т3 Ф1 Ф2 2) Т3 Ф1 Ф2 Т4 Ф3 Р2 3) Т1 Т2 Т3 Ф1 Ф2 Т4 Т5 4) Т1 С1 Т2 Т3 Ф1 Ф2 Т5 5) Т1 С1 С2 Т3 Ф1 Ф2 Т4 6) Т1 С1 Т3 Ф1 Ф2 Ф3 Р2 7) Т2 Т3 Ф1 Ф2 Тут буква – позначення типу операції, цифра – номер операції. Розбиття процесів на групи: Знаходиться найбільше число операцій для всіх об’єктів: Р=11=Т2+С2+Т3+Ф1+Ф2+Т4+Ф3+Р2+Т1+Т5+С1 Будується квадратична матриця, вона заповнюється по формулі aij=Р-Рj де Pj – кількість різних операцій, між порівнюваними об’єктами. а12=11-5=6 а23=11-5=6 а34=11-2=9 а45=11-4=7 а56=11-4=7 а67=11-5=6 а13=11-4=7 а24=11-7=4 а35=11-4=7 а46=11-4=7 а57=11-5=6 а14=11-4=7 а25=11-5=6 а36=11-6=5 а47=11-3=8 а15=11-4=7 а26=11-3=8 а37=11-3=8 а16=11-6=5 а27=11-4=7 а17=11-1=10

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

В матриці береться максимальне число, записуються його координати, потім знаходиться таке саме число і записується змінена координата. Так утворюється технологічна група. Потім береться наступне максимальне число і операції повторюються до тої пори, поки в групах не будуть всі об’єкти. В нову групу не беруться числа, які є в попередніх групах. І=[1, 7] ІІ=[3, 4] III=[2, 6] IV=[5] Таким чином, утворилися чотири технологічні групи, які містять у собі всі об’єкти. Аналіз: Технологічні групи представляються, як комбінації операцій, які виконуються, над їх об’єктами. Проводиться спроба об’єднати технологічні групи по сукупності спільних операцій: І=Т2 С2 Т3 Ф1 Ф2 ІІ=Т1 Т2 Т3 Ф1 Ф2 Т4 Т5 С1 ІІІ=Т3 Ф1 Ф2 Т4 Ф3 Р2 Т1 С1 IV=Т1 С1 С2 Т3 Ф1 Ф2 Т4 В нашому випадку об’єднання здійснити неможливо. Тому у нас залишаються усі чотири групи. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

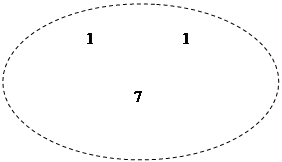

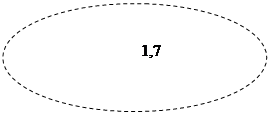

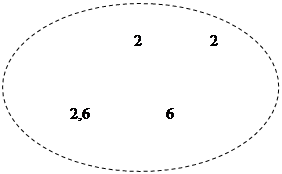

| 1.2. Закріплення операцій за модулями Для розробки групового технологічного процесу необхідно визначити кількість ГВМ, які входять у ГВС і вибрати основне технологічне обладнання. Основне ТО необхідно вибрати з однієї сторони – на основі структурно-технологічної схеми процесу обробки, з іншої – з урахуванням конкретної автоматизованої транспортно-складської системи. Процес вибору ТО передбачає розподілення технологічних операції по ГВМ. Для визначення числа ГВМ використовується метод графів. Структурно-технологічні схеми представлені у вигляді графів (рис. 1.1, 1.2, 1.3, 1.4), вершини яких – групові операції, дуги послідовність виконання операцій. Побудова графів: Отримані групи розкладаються на вихідні деталеоперації, по яких будується граф. І=Т2 С2 Т3 Ф1 Ф2 1) Т2 С2 Т3 Ф1 Ф2 7) Т2 Т3 Ф1 Ф2

рис.1.1 ІІ=Т1 Т2 Т3 Ф1 Ф2 Т4 Т5 С1 3) Т1 Т2 Т3 Ф1 Ф2 Т4 Т5 4) Т1 С1 Т2 Т3 Ф1 Ф2 Т5

3,4 рис.1.2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ЗІК91.350000.000 ПЗ |

Арк | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 10 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк |

№ докум. |

Підпис |

Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

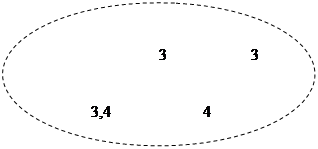

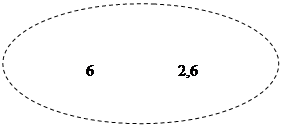

ІІІ=Т3 Ф1 Ф2 Т4 Ф3 Р2 Т1 С1 2) Т3 Ф1 Ф2 Т4 Ф3 Р2 6) Т1 С1 Т3 Ф1 Ф2 Ф3 Р2

2,6 2,6

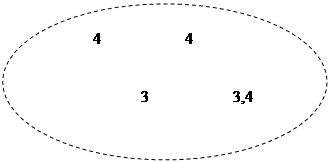

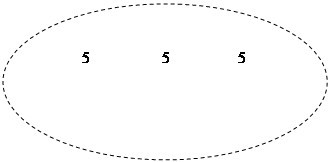

рис.1.3 IV=Т1 С1 С2 Т3 Ф1 Ф2 Т4 5) Т1 С1 С2 Т3 Ф1 Ф2 Т4

рис.1.4 Пунктиром позначено об’єднання операцій у технологічні модулі. Для визначення числа ГВМ, потрібно зобразити графи рис.1.1, 1.2, 1.3, 1.4 у вигляді модулів і оптимізувати їх. І: Т1 С2 Т3 Ф1 Ф2

рис.1.5

рис.1.6 ІІІ: Т1 С1 Т3 Ф1 Ф2 Т4 Ф3 Р2

рис.1.7 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ЗІК91.350000.000 ПЗ |

Арк | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 11 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк |

№ докум. |

Підпис |

Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

IV:

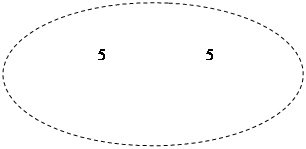

рис.1.8 Далі проводиться об’єднання і оптимізація технологічних модулів. М1=[Т2 С2 Т3] М2=[Ф1 Ф2] М1/=[Т1 С1 Т2 Т3] М2/=[Ф1 Ф2 Т4 Т5] М1//=[Т1 С1 Т3] М2//=[Ф1 Ф2 Т4 Ф3] М3//=[Р2] М1///=[Т1 С1 С2 Т3] М2///=[Ф1 Ф2 Т4] Для цього знищується дубль операції в модулях. Отримаємо: М1=[Т2 С2 Т3] М2=[Ф1 Ф2] М1/=[Т1 С1]=М3 М2/=[Т4 Т5]=М4 М2//=[Ф3]=М5 М3//=[Р2]=М6 Взаємодія технологічних модулів має наступний вигляд:

6 рис.1.9 Для спрощення реалізації проведемо об’єднання модулів М2, М6, М5 і М4 у М2. Отримано: М2=[Ф1 Ф2 Т4 Т5 Ф3 Р2] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Як видно з графу (рис.1.10), це об’єднання дало позитивний результат – система стала лінійною: Т1 С1 Т2 С2 Т3 Ф1 Ф2 Т4 Т5 Ф3 Р2

рис.1.10 Таким чином число ГВМ, які потрібні для реалізації ГВС – 3. Структурно-технологічна схема (розбивка ГВС на ГВМ): На структурно-технологічній схемі вказано входи у ГВМ деталей, переходи деталей між ГВМ та виходи деталей з модулів. система стала лінійною: Т1 С1 Т2 С2 Т3 Ф1 Ф2 Т4 Т5 Ф3 Р2

рис.1.11 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

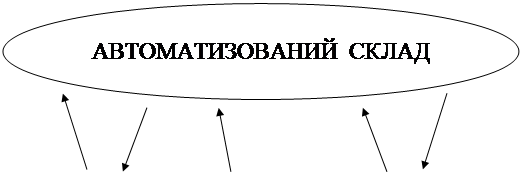

| 2. Розрахунок складу устаткування для транспортування деталей. Склад устаткування для транспортування об’єктів виробництва включає: стелаж для нагромадження, позиції завантаження і розвантаження, позиції контролю й автономний транспортний модуль.

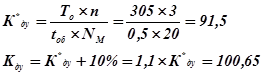

2.1 Визначення характеристик АС. Місткість автоматизованого складу (АС) є основною його характеристикою. Вона визначається числом носіїв, необхідних для повного завантаження ТУ під час роботи ГВС. Це число в свою чергу можна визначити максимальним числом деталеустановок, що можуть бути оброблені ГВС, а оскільки ГВС випускає деталі різної номенклатури, то доцільно мати 10%-ий запас чарунок на випадок збільшення обсягу продукції.

де n- число ГВМ. Отримане число деталеустановок відповідає числу чарунок у стелажі – 101 чарунки.

2.2 Розрахунок числа позицій завантаження / розвантаження Є два види позицій завантаження і розвантаження – це роз’єднані і об’єднані. При поділі функцій розвантаження і завантаження повинні бути два робочих місця, а при об’єднанні – одне. Якщо воно встигає за часом виконувати весь необхідний обсяг робіт. Розрахунок числа позицій здійснюється по формулі:

де t – трудомісткість операцій з/р чи сполучених операцій. При розділених операціях у ГВС повинно бути 2 робочих місця, а при об’єднаних – 1 робоче місце, якщо воно устигає виконувати обидві операції; КД –число деталеустановок, що проходять через 1 ГВМ в один місяць:

Для вибору виду позицій потрібно розрахувати кількість позицій завантаження / розвантаження для кожного окремого випадку: 1. Використовуючи роздільні позиції завантаження / розвантаження: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ЗІК91.350000.000 ПЗ |

Арк | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 14 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк |

№ докум. |

Підпис |

Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

- Кількість позицій завантаження:

-

Загальне число позицій завантаження / розвантаження:

2. Використовуючи сполучені позиції завантаження / розвантаження Трудомісткість сполучених операцій завантаження і розвантаження буде наступною:

Кількість позицій завантаження / розвантаження:

Як бачимо, при чистому розрахунку розділених позицій завантаження і розвантаження, їх загальна завантаженість майже дорівнює 1, але оскільки варіант з суміщеними позиціями з/р є економічно вигіднішим, та враховуючи те, що при розділених позиціях завантаження і розвантаження, при виході зі строю однієї з позицій, ГВС перестане функціонувати, оберемо варіант з суміщеними з/р.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ЗІК91.350000.000 ПЗ |

Арк | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 15 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк |

№ докум. |

Підпис |

Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.3 Розрахунок числа позицій контролю Якщо об’єкти виробництва обробляються на декількох ГВМ, то контроль проводиться після обробки на кожній з них. Розрахунок числа позицій контролю здійснюється по формулі:

де tк – сумарний час контролю однієї ДУ Він визначається по формулі:

де r – середня кількість операцій, що приходиться на один об’єкт (сума операцій по всіх об’єктах, поділена на кількість деталей )

Тоді КДК – число деталеустановок, що проходять на контроль за місяць:

де а1 і а2 - поправочні коефіцієнти, що враховують 1 ДУ і вивід на контроль у зв’язку з використанням нового інструмента. а1=1,15 а2=1,05 Тоді

Для того, щоб позиції контролю устигали виконувати весь необхідний обсяг роботи, треба обчислену кількість прийняти рівною більш цілому числу, тобто у даному випадку це буде число 2. Отже, для того, щоб ГВС працювала продуктивно необхідно мати 2 позиції контролю. На контроль виводиться в період місяця 2020/4=505 (дет).

2.4 Розрахунок числа АТМ, розташованих з боку ГВМ Автономні транспортні модулі здійснюють доставку на ГВМ і назад на автоматизований склад, а також на позиції завантаження / розвантаження і на | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ЗІК91.350000.000 ПЗ |

Арк | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 16 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк |

№ докум. |

Підпис |

Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

позиції контролю. Необхідно розрахувати середню кількість модулів, що приходяться на один об’єкт. Для цього спочатку потрібно розписати кожен об’єкт через модулі, що він проходить: 1) М1 М2 2) М1 М2 3) М3 М1 М2 4) М3 М1 М2 5) М3 М1 М2 6) М3 М1 М2 7) М1 М2 Розділимо сумарну кількість модулів, через які проходять об’єкти, на кількість об’єктів і округлимо отриманий результат. Тоді середня кількість модулів, що приходиться на один об’єкт, буде рівна: (2+2+3+3+3+3+2)/7=18/7=2,57 Отже, середня кількість модулів, що приходиться на один об’єкт, рівна 3. Граф переміщень (рис. 2.4.1) дає нам число переміщень між ГВМ, складами і позиціями. Знаючи відстань між ГВМ і швидкість переміщення АТМ, можемо розрахувати час обслуговування АТМ із боку ГВМ. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ЗІК91.350000.000 ПЗ |

Арк | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 17 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк |

№ докум. |

Підпис |

Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Граф переміщень К2=3030

252 252

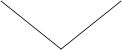

К4=505 Рис. 2.4.1 де К1 – число переміщень між стелажем і ГВМ, К2 – число переміщень між ГВМ, t1 – середній час, затрачений на переміщення “стелаж-ГВМ” чи “ГВМ-стелаж”, t2 – середній час, затрачуваний на переміщення “ГВМ-ГВМ”. К1 і К2 визначаються на підставі графа переміщень: К1=2020+505+505+505+505+2020=6060; К2=1515*2=3030. Час підходу АТМ до заданої точки:

Визначення часу передачі:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ЗІК91.350000.000 ПЗ |

Арк | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 18 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк |

№ докум. |

Підпис |

Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Сумарний час роботи АТМ:

Розрахувавши сумарний час обслуговування ГВМ, можна розрахувати число необхідних АТМ для виконання даної роботи через коефіцієнт завантаження:

Отже, для виконання всієї роботи з обслуговування ГВМ нам потрібно взяти 1 АТМ.

2.5 Розрахунок числа АТМ із боку позицій завантаження / розвантаження АТМ із боку позицій завантаження / розвантаження служать для подачі порожніх супутників на позицію завантаження, подачі завантажених супутників на склад та доставки на позиції контролю і розвантаження. Обчислимо час обслуговування АТМ із боку позицій завантаження / розвантаження і контролю:

де К3 – число переміщень між АС і позиціями, К4 – число переміщень між позиціями, t3 – час передачі супутника зі стелажа на позицію, t4 – час передачі супутника з позиції на позицію. К3=505+757+2020+1515+505+757=6060; К4=252*2=505 t3=t4=tпер=1,06 (хв)

По цьому коефіцієнтові завантаженості визначаємо число АТМ із боку позицій завантаження / розвантаження і контролю, що дорівнює 1. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ЗІК91.350000.000 ПЗ |

Арк | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 19 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Змн. |

Арк |

№ докум. |

Підпис |

Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3. Визначення складу устаткування для транспортування інструментів 3.1 Розрахунок складу інструментів Основною характеристикою складу інструментів є його місткість, що визначається числом інструментів, необхідних для обробки всієї номенклатури деталей. Таке число інструментів визначається по формулі:

де К1 – це число інструментів для обробки всієї номенклатури деталей, яке визначається по формулі: Перейти на сторінку номер: 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

М1 М2

М1 М2

1, 7

1, 7

М1/ М2/

М1/ М2/

М1// М2// М3//

М1// М2// М3//

М1/// М2///

М1/// М2///

(хв)

(хв)

, причому Кду в цій

, причому Кду в цій